Laser bidezko testurizazio-prozesua, ingelesetik datorren Laser Surface Texturing (LST), patroi zehatz bat sortzeko asmoz gainazaleko materiala egituratzean oinarritzen da. Fabrikazio-prozesu honen eginkizuna aurpegi baten testura edo gainazal-egituraketa zehatza lortzea da, oro har, pultsukako laser batez baliatuz. Pultsu motzekin lan egiten duten laser-iturriak energia-konzentrazio oso altua eskaintzen dute, modu horretan testurizatu nahi den aurpegiaren materialaren urtze eta lurruntzea gertatzen da. Horrela, interesekoa den eremu zehatz bateko materiala kentzea lortzen da.

Industria mailan laser-testurizazioaren lehen pausoak 90eko hamarkadaren erditik aurrera agertu ziren. Eta orduz geroztik, etengabeko garapenean dagoen fabrikazio-prozesua da. Izan ere, prozesu horrek dauzkan onurak nabarmenak dira. Alde batetik, laser bidezko prozesua izateak erreminta bakarrarekin geometria desberdinak lortzeko ahalmena eskaintzen dio. Gainera, laserraren azkartasunaz baliatuz fabrikazio prozesuen denbora murriztea lortu daiteke. Beste alde batetik, testurizazio prozesuaren malgutasunak edozein materialen gainazal egituratzea ahalbidetzen du, eragin termiko murriztu batekin. Oro har, gainazal eraldaketa-teknika ezagun eta erabiliena da laser bidezkoa, eta ez bakarrik duen fidagarritasunagatik. Baizik eta, fabrikazio prozesu hau ingurumenarakiko teknologia garbia delako.

Laser bidezko aurpegien testurizazio bidez lortzen den gainazalaren topografiak hainbat eginkizun bete ditzake, adibidez, LST zilindro-atorren leunketa arloan nahiko erabilia da. Orokorrean, gainazalak garrantzi handia duen arloetan laser-testurizazioa arazo askoren irtenbidea izan da. Alabaina, laser-testurizazioaren teknologiak oraindik ez du lortu heldutasun nahikoa eta bere erabilera oraindik ez dago oso zabaldua industria mailako zenbait sektoretan dituen kostu altu eta produktibitate baxuarengatik.

Gaur egun arte egindako ikerketen artean, laser mota desberdinekin egindako testurak aztertzea, testurizazio-prozesu esperimentalaren azterketa, egituratutako gainazalen portaera modelizatzea eta laser‑testurizazio prozesua bera modelizatzea aurkitzen dira. Prozesu honen modelizazioa aurrerapen garrantzitsua da, batez ere denbora aurrezteagatik, izan ere oraindik parametro egokiak lortzeko froga-hutsegite metodoa da erabiliena. Baina, egia da, aipatutako ereduaren diseinu optimoa sortzeak ebaluazio‑denbora eta konputazio-kostu altua daukate. Bestalde, ereduen garapenerako kostu altuak inbertsio bat dira, eta edozein proba esperimentalen aurretiko pausu garrantzitsuenetako bat bihurtu dira.

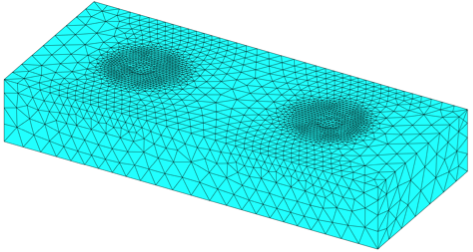

Kasu honetan, lengoaia matematikoko Matlab softwarearen bitartez laser-testurizazio prozesua simulatzen duen zenbakizko eredua garatzen da, betiere dagokion egiaztatze esperimentala duelarik. Ereduan, laserra bero‑iturri baten moduan simulatzen da. Gainera, laserrak berak beroa transmititzen duen fenomenoa ahalik eta errealen irudikatzeko, testurizazioan erabiltzen diren pultsu labur bezala sartzen da bero-iturria egituratu nahi den gainazalean. Ereduaren oinarri teorikoa, eremu termikoari dagokion eroapen iragankorreko bero‑transferentziaren problema ebaztea da horretarako egokiak diren ekuazio diferentzialak erabiliz.

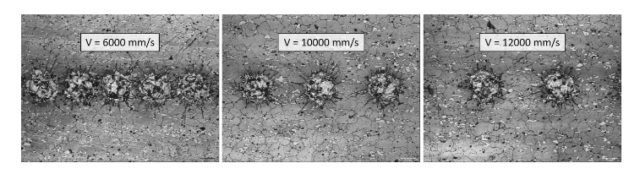

Bai ereduan eta bat saiakuntza esperimentaletan erabili den materiala kobalto-oinarria duen Stellite 6a da. Zeina material ezaguna eta industriako zenbait sektoretan erabilia den dituen higadurarekiko, tenperatura altuekiko eta korrosioarekiko erresistentzia altuarengatik. Esterako, petrolio eta gasa, automozioa, aeronautika eta biomedikoa bezalako sektoreetan.

Simulatutako eta saiakuntza esperimentalen erabilitako parametroak berberak izan dira, emaitzak konparagarriak izan daitezen. Azpiko irudian saiakuntza esperimentaletan egindako kraterrak erakusten dira adibide gisa, eta aurretik simulatutakoak daude ikusgai.

Bukatzeko, lortutako emaitza guztiak aztertu dira, laserrak eragindako norabidearen eta abiaduraren arabera, azkenean eredua testurizazio-prozesua modelizatzeko gai dela egiaztatuz.

Artikuluaren fitxa:

- Aldizkaria: Ekaia

- Zenbakia: 42

- Artikuluaren izena: Laser-testurizazio prozesurako eredu matematikoa.

- Laburpena: Proiektu honetan laser-testurizazio prozesuaren zenbakizko eredua garatu da. Horretarako, lehendabizi laser-testurizazio prozesuaren informazioa bildu da, ondorengo programazioan errealitatearen hurbilpen egokia simulatu ahal izateko. Aurrez aipatutako fabrikazio-prozesu honen jakintza eskuratu ostean, ekintza berbera irudikatzen duen eredu matematikoa sortzeko beharrizana ikusi da. Horrela, lanaren metodologia hiru pausotan antolatu da: lehenik, laser-testurizazio prozesu baten eredu hurbildu bat sortu da; ondoren, prozesu errealaren saiakuntza esperimentalak egin dira; eta azkenik, lortutako emaitzen arteko alderaketaren bitartez eredua balioztatu da. Ereduaren garapena Matlab-eko PDE moduluaz baliatuz egin da eta pieza bateko gainazaleko puntu zehatzen lurruntzea simulatzeko gaitasuna dauka. Simulatutako ereduan sortzen diren kraterrak, nanosegundoko pultsuak igortzen dituen laser baten bitartez erreproduzitzeko saiakuntzak egiten dira. Laser-testurizazioa simulatzen duen eredua egiaztatu ahal izateko, simulazioetatik lortutako emaitzak saiakuntza esperimentaletan lortutakoekin alderatu dira eta emaitzen artean korrelazio oso ona lortu da: kraterren diametroan eta sakoneran 5 eta 0,5 mikretako erroreak lortuz, hurrenez hurren. Horrela, garatu den eredu matematikoa eta jarraitutako prozedura balioztatuta gelditu dira.

- Egileak: Oihane Murua, Jon Iñaki Arrizubieta, Marta Ostolaza, Aitzol Lamikiz, Eneko Ukar

- Argitaletxea: UPV/EHUko argitalpen zerbitzua

- ISSN: 0214-9001

- eISSN: 2444-3255

- Orrialdeak: 301-316

- DOI: 10.1387/ekaia.22926

Egileez:

Oihane Murua, Jon Iñaki Arrizubieta, Marta Ostolaza, Aitzol Lamikiz, Eneko Ukar UPV/EHUko Bilboko Ingeniaritza Eskolako Mekanika saileko ikertzaileak dira

Ekaia aldizkariarekin lankidetzan egindako atala.